慧聰涂料網訊:

李相權(浙江南方涂料工業有限公司,浙江東陽322100)

摘要:選用環保型溶劑替代二甲苯等有毒溶劑,制備了醇溶性聚氨酯封閉底漆,減少環境污染。討論了影響封閉底漆性能的各種因素。

關鍵詞:醇溶性聚氨酯封閉底漆;環保型涂料;研制

中圖分類號:TQ630.7 文獻標識碼:A 文章編號:1009-1696(2013)01-0013-02

0·引言

目前一般家具廠因成本原因,大多選用質地較差、材松質軟的多孔底材,有些貼木底材也有很多木紋、管口、孔隙等。當孔隙較多、縫隙較深時,其中含有較多的空氣,涂裝時易產生氣泡、針孔、痱子等弊病,一般要噴涂封閉底漆對基材進行封閉處理。封閉底漆滲透力強,能有效填充底材孔隙,阻隔木材中殘余的少量水分和揮發性物質向外擴散,有效封閉底材,減緩木材因吸濕而產生的變形,同時防止上層涂料向木材滲入,在一定程度上提高涂膜豐滿度,防止涂層下陷。目前使用的聚氨酯封閉底漆因固含量低,溶劑排放量大,不符合環保要求。

本文研制了一種醇溶性聚氨酯封閉底漆,不含游離TDI(甲苯二異氰酸酯),使用醇類低毒溶劑稀釋,可改善操作環境,降低對操作人員的傷害。

1·實驗部分

1.1 原材料

TDI(甲苯二異氰酸酯,80/20),三羥甲基丙烷,聚酯多元醇,一元醇功能單體,抗氧劑,催化劑,丙二醇甲醚醋酸酯,乙醇,流平劑,消泡劑,均為工業品。

1.2 合成工藝

依次在反應瓶中加入TDI、丙二醇甲醚醋酸酯、三羥甲基丙烷、聚酯多元醇和抗氧劑,升溫至60℃反應1h,再升溫至72~75℃保溫2h,然后升溫至80~84℃保溫1h,降溫至60℃,加入一元醇功能單體,于60~65℃反應1h后開始測定—NCO含量,—NCO含量合格后,加入余下的丙二醇甲醚醋酸酯,以及乙醇、流平劑和消泡劑,攪拌均勻,出料。

1.3 性能指標

顏色:<1#;

黏度(涂-4杯,25℃):22~28s;

固含量:43%~47%;

—NCO含量:<0.1%;

游離TDI:<0.01%;

表干時間:40min;

實干時間:6h;

硬度:HB;

附著力:1級;

配伍性:噴涂聚氨酯面漆無不良性。

2·結果與討論

2.1 反應溫度的影響

TDI與多元醇的加成反應是放熱反應,反應溫度越高,外界給予的熱量越多,各種物料越易被氧化,產物的顏色越深,同時反應速度越快,越不利于反應的控制,工藝越不穩定,產物的相對分子質量難以控制,生成的高聚物太多,表現為溶解性差,黏度高,甚至有可能造成膠凝。另外,理論研究表明,TDI分子中2個—NCO基的反應活性存在差異,在聚氨酯涂料中,人們常利用4位—NCO基比2位—NCO基反應活性強的特點,使4位—NCO基優先加成或聚合,留下2位—NCO基與羥基樹脂進行交聯反應。4位—NCO基和2位—NCO基的相對活性差距越大,合成產品的相對分子質量分布越均勻,混溶性越好,貯存穩定性也越好。隨著溫度的升高,這種反應活性差異逐漸變小,反應溫度越高,TDI分子中的2個—NCO基團的活性差異越小,從而使產物的相對分子質量分布越不均勻,產物性能越差。但反應溫度過低,所需反應時間長,TDI反應不完全,殘留TDI過多,導致反應后期加入一元醇材料反應時生成大量低相對分子質量產物,使產品貯存穩定性差,漆膜硬度低,易起粒。

本反應選擇在60~65℃使—NCO基和—OH基反應,并在70~72℃保溫,使反應平穩進行,再升溫至80~84℃,在此溫度下促進游離TDI單體進一步反應,降低游離TDI含量,最后加入一元醇功能單體,使預聚物中的—NCO基與一元醇功能單體反應,使游離TDI含量趨于零,最終反應易于控制。

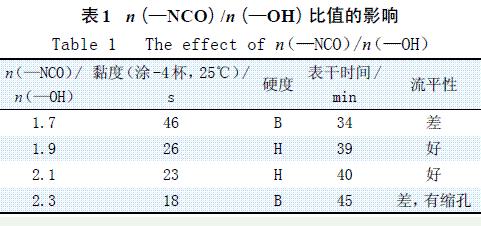

2.2 n(—NCO)/n(—OH)比值的影響

在聚氨酯預聚體的合成中,n(—NCO)/n(—OH)比值影響反應工藝的穩定性、產物貯存穩定性及加成物相對分子質量的大小和分布,從而影響涂層的性能。一般降低n(—NCO)/n(—OH)比值,可以降低游離TDI含量,但這樣合成出的產品相對分子質量大,黏度高,工藝不穩定,易膠化。但n(—NCO)/n(—OH)比值增加,游離TDI含量高。在本反應中,利用TDI的4位和2位—NCO基反應活性的差異,4位—NCO基優先反應生成預聚體,留下2位—NCO基與一元醇功能單體反應。若n(—NCO)/n(—OH)的值太低,不足以封閉所有羥基,則涂膜交聯度較低,耐溶劑性、耐化學品性和耐水性下降,甚至涂膜發軟或者不能形成致密的漆膜;若n(—NCO)/n(—OH)比值太高,則殘留大量游離TDI,與一元醇材料生成低相對分子質量產物,同樣使漆膜偏軟(表1)。

表1 n(—NCO)/n(—OH)比值的影響

由表1可見:當n(—NCO)/n(—OH)<1.9時,產物的黏度大,n(—NCO)/n(—OH)>2.3時,雖然預聚體黏度較低,但涂膜表面易產生縮孔。通過試驗,確定n(—NCO)/n(—OH)為1.9~2.1時,涂層性能較好。

2.3 溶劑的影響

在合成聚氨酯預聚體時,一般選用二甲苯及醋酸丁酯等溶劑,在生產和施工過程中,溶劑的釋放具有較高的生理毒性,對環境造成污染。丙二醇甲醚醋酸酯因其毒性低,溶解力強,在涂料行業中的應用越來越廣泛,而乙醇屬再生的無毒溶劑,兩者配用,代替有毒有害溶劑,減少了有害物質的排放,滿足環保、安全和健康的要求。當丙二醇甲醚醋酸酯用量過大時,漆膜干燥時間長,而乙醇用量過多,則漆膜易發白。試驗表明:丙二醇甲醚醋酸酯與乙醇用量比為2∶8時,漆膜性能優異。

3·結語

制備了一種聚氨酯封閉底漆,選用丙二醇甲醚醋酸酯、乙醇等無毒溶劑,代替有毒有害溶劑,無游離TDI,可用乙醇稀釋,使用簡便,節約能源,有害物質含量得到有效控制,不僅保護了生產操作人員和施工人員的身體健康,而且有利于保護環境,屬于環境友好型涂料產品。