2015年1月19日,新浪華南家居特別策劃欄目“新浪家居評測團走進工廠”再次啟動,本期評測團走進中山市大自然木業有限公司青崗分公司,此分公司負責生產強化木地板,評測團實地參觀了大自然家居最新引進的德國溫康納全自動尖端壓貼系統、粉塵處理設備、智能機器人分切系統等。此次走進大自然家居的強化木地板工廠,評測團發現大自然強化木地板正朝著科技創新、綠色環保生產、機器代替人力等目標發展。

本期評測圖測評的企業是位于中山市大涌鎮的中山市大自然木業有限公司,屬于大自然家居旗下的強化木地板工廠之一。大自然家居是全球領先的地板與家居產品解決方案供應商,大自然家居專業致力于綠色健康的家居裝修工程研究,以研發、生產及營銷綠色健康的地板、櫥柜、衣柜、木門等家居產品為主,形成了大自然地板品牌領銜、多品牌并駕齊驅的大家居市場戰略。大自然家居產品涵蓋實木地板、多層實木地板、三層實木地板、強化地板、生態地板、原裝進口地板、珍稀實木手工地板、木門、衣柜、櫥柜等系列產品。

中山市大自然木業有限公司

大自然強化地板根據“世界級制造”工廠的理念進行建設,引進德國設備、德國技術、德國管理人員,建成亞洲第一條全自動化并由機器人智能操作的木地板生產線,也是目前國內最具全球領先水平的強化木地板生產基地之一。集合了世界最先進的強化地板生產設備和制作工藝,引進全球一流的德國溫康納生產線,并融入國際領先的精益生產理念,對各生產環節采用全數字化管理,將強化地板生產帶入一個更高效、更精準、更環保的境界。

中山市大自然木業有限公司青崗分公司目前主要生產強化木地板,其中一款產品是仿實木地板“OAK•元素”。“OAK•元素”仿實木強化地板依托世界尖端設備,從進料到生產,完全由電腦系統自動可視化操控。其精確的性能,確保鋼板與紋理精準對位,增強了紋理的逼真質感,凹凸有致、真實自然。

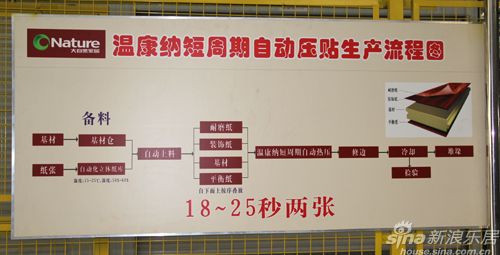

溫康納短周期全自動生產線

那么,這條全自動化并由機器人智能操作的木地板生產線真實面目到底如何呢,與傳統的強化木地板生產線有何不同,新浪評測團從生產的三大工序為你揭秘。

工序一:

黃色柵欄:區分生產區

首先進入評測團視線的是干凈明亮的生產車間,以及用黃色柵欄區隔開的生產車間。黃色柵欄上,安裝了警示燈,如果員工直接從柵欄外打開車間大門,警示燈會自動報警,為了確保安全,生產間不允許隨便進入,當車間大門被打開時,生產線會自動停止。

自動化立體紙庫

仿實木地板的原材料包括4種,三紙一板,三紙指的是平衡紙,裝飾紙和耐磨紙,而一板指基材高密度纖維板。而自動化立體紙庫用來庫儲存三紙,而三紙存儲要求恒溫、恒濕,溫度:20±2℃,濕度:60±5%。

【舊】:以往生產線需要用紙時,車間員工用叉車從倉庫里叉出所需紙張,運輸到生產線上。

【新】:自動化立體紙庫一共有152個庫位,當生產線需要用紙時,車間工作人員在電腦輸入紙張的編碼,電腦自動從紙庫里挑選出紙張,并啟動紙張的運輸車,把紙張自動傳送到運輸車上,運輸車自動把紙張輸送到溫康納生產線上。整個過程只需要3分鐘左右,而一包紙張可以使用五個小時。

【優點】:立體紙庫和生產線直接相互連接,紙張傳輸的過程完全自動化,全程無人操作,縮短換紙時間,提高工作效率。

鋪紙區域(三紙一板的組合區域)

紙張以及基材準備好后,下一步就是上料,耐磨紙,裝飾紙,基材,平衡紙自下而上按序疊放,而這三紙一料的疊放,完全自動化。

【舊】:上料,紙張疊放完全依靠人工。

【新】:紙張和基材自動傳輸到運輸帶上,機器運用吸力把平衡紙平鋪到高密度纖維板上,并運用靜電發生器,使平衡紙和纖維板吸附在一起。接著鋪貼裝飾紙和耐磨紙,期間依靠靜電把三紙一板牢牢地吸附在一起。

【優點】:1.紙張和高密度纖維板的位置精確對位,可以進行各種角度的調整,靜電使紙張和纖維板不分離。2.機器遇到故障會自動報警,車間員工通過電腦了解情況并快速處理。3.鋪紙區間保持恒溫恒濕,溫度:20±2℃,濕度:60±5%。確保紙張的材質保持最佳狀態。4.紙張疊放速度快速且準確。

對位系統(同步對紋的精確度)

對位系統擁有6個高速的相機,通過拍照掃描分析紙張的位置是否與所配置的世界軍工級胡克鋼板的位置一致。

【舊】:人工對位。

【新】:通過拍照分析紙紋與鋼板的位置是否準確,如有偏差,機器自動調節夾板,讓紙紋與鋼板的位置對齊,調整到最佳狀態后固定,再運輸到壓機。

【優點】:相機高速掃描,分析準確,偏差在±1毫米以內,視線鋼板紋理與裝飾紙紋理精確同步。

主壓機(自動熱壓)

具備93公斤的壓力,安裝了軍工級的德國胡克鋼板,紋理細膩自然,真實還原橡木質感。熱壓好的木板被吸盤自動運輸到修邊區。

質檢區

在修邊區,多余的紙張會被機器自動修剪干凈,然后傳遞到晾板線,使剛剛熱壓出來的木板散熱,然后再運輸到質檢區域。車間員工從質檢平臺上抽檢木板,檢測木板的壓紋效果以及表面的固化度。此外,由于三紙一板之間的粘合使用了膠水,因此車間員工需要檢測降溫后的木地板的紙張與基材之間的結合強度。車間員工如果發現不合格的產品,會在產品表面做標識,生產線將自動識別和分離合格產品與不合格產品,并把合格產品和不合格產品分別堆垛起來。

工序二

自動分切

強化木地板的第二個工序是分切,機器人把一塊大板在工位1完成分切成兩塊的工作,再在工位2完成分切成若干小板的工作,小板疊放完成后通過機器人完成有序碼放。分切工序需要通過3個機器人來操作。

【舊】:人工整理切割好的小板,要求員工體能好,切割過程粉塵大,生產500萬平方米的地板需要40人

【新】:只需車間員工操作電腦,切割過程不需要人員操作,兩臺機器人輪流交錯吸附以及切割木地板,后面的一臺機器人把切割好的小板疊放起來。生產500萬平方米的地板僅需3人。

【優點】:自動分切線按照產能而匹配設計,完全取代了人力,兩臺機器人循環工作,效率得到提高。

養生區

工序二的最后一步是將完成了切割的小板送入養生區。從力學的角度來看,材料在經過熱壓和加壓后,材料存在內應力,需要放在自然環境中,把材料里面的內應力逐漸釋放,使木地板的各項指標趨于自然的狀態,確保產品后期加工的穩定性。

強化木地板的養生周期需要7天,養生環節非常關鍵,讓木地板處于最自然的狀態,有利于后面的一系列步驟,包括打鎖扣、開槽、封蠟等。

吸塵管道

粉塵回收系統把切割和開槽過程中所產生的粉塵完全吸入管道,收集到料倉里,不會造成任何空氣污染,而粉塵儲存器每24小時需要清理一次。

工序三

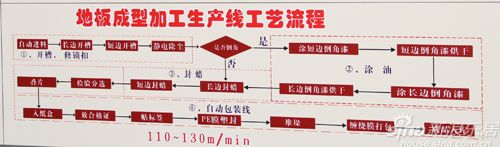

地板成型加工

成型的過程包括打鎖扣、涂油漆、涂蠟,自動包裝等等,這幾個環節是在一條生產線上完成的。通過德國豪邁生產線為木地板長邊開槽、短邊開槽和修鎖扣。大自然仿實木地板有兩種倒角工藝:平壓倒角和模壓倒角。

【平壓倒角】:為了增強鋪貼裝飾效果,將仿實木地板四邊裁切出約45°斜角,并采用與板面鄰近顏色油漆對斜角滾邊涂飾密封,與面、底形成立體式密封結構,對基材起到一定的防潮作用。

【模壓倒角】:采用精確數控模壓成型技術,以標準溫度和精確時間一次熱壓成型,直接生成地板的四邊倒角,將耐磨層、裝飾層附著于倒角部分,增強地板拼接處的密封性,隔絕潮濕空氣侵蝕,更好的保護地板基材。

平壓倒角和模壓倒角的生產不能同時進行,平壓倒角工藝的生產需要對木地板的長邊和短邊進行涂料和烘干再進行封蠟,而模壓倒角直接進行長邊和短邊封蠟。

自動檢測系統

木地板在經過封蠟后,需要再次進行檢驗,而檢驗的設備是地板缺陷自動識別系統,主要識別木地板表面的缺陷,比如紙屑、污斑,崩邊崩角、缺紙、劃痕等等。

【舊】:檢驗分選需要通過員工觀察木地板的是否存在表面的缺陷,人工檢測非常容易漏檢,

【新】:地板缺陷自動識別系統通過照相系統和高像素相機對產品進行分析,電腦系統已經儲存了產品的缺陷,識別系統通過照相機把木地板與系統儲存的數據進行對比分析,合格的產品將被運輸到下一步,而存在缺陷的木地板將被自動挑選出來。

【優點】:地板缺陷自動識別系統一分鐘能檢測130塊小木地板,速度快,檢測精準。

自動包裝系統

木地板在完成缺陷識別后,被運輸到自動包裝線,自動包裝線上的機器人分別負責夾送木地板、吸附紙箱和折疊紙箱,整個過程完全靠機器完成。

德國溫康納全自動尖端生產系統整體優勢

節省人力成本

【舊】:做500萬方的產品需要200人

【新】:做500萬方的產品需要30人,包括電腦設備操作人員,質檢人員,管理人員等。工序一需要員工3人:鋪紙區域需要員工一人,負責監控電腦,壓貼區域需要一人監控設備,產品質檢區域需要員工一人。

【優點】:員工人數減少至原來的1/10,效率提高了,節省了人力成本。

制造完美產品

最先進的設備要用來做行業最難做的產品,那就是需要實現鋼板紋理與裝飾紙紋理精確同步的產品,而溫康納短周期全自動生產線最大的優勢就是精準對紋,完全解決了精準度的問題,充分保證產品的卓越品質,媲美國際水平的精準同步紋仿實木強化地板。

資料

“新浪家居評測團走進工廠”特別策劃是新浪華南家居的重點策劃欄目,旨在通過走訪企業生產車間,了解產品生產線以及生產過程,觀察企業在生產技術、綠色環保、創新等方面的改變。